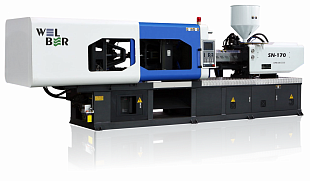

ƒанна€ сери€ “ѕј отличаетс€ воплощением передовых технологий внедрени€ гидравлического привода. ¬строенна€ гидравлическа€ насосна€ система с сервомоторным приводом снижает энергопотребление, а также обеспечивает высокую точность лить€, высокий уровень контрол€ и при этом Ч минимальный уровень шума в процессе работы. “ѕј подходит дл€ изготовлени€ деталей дл€ высокоточных систем, автомобильной промышленности и телекоммуникационного оборудовани€.

ќдна из последних серий термопластавтоматов - это сери€ K, оснащенна€ сервомоторным приводом. ќна разработана с самой современной технологией, существующей на сегодн€шний день в термопластавтоматах с гидравлическим приводом.

–азвитие от насосной системы посто€нной производительности до пропорциональной насосной системы с переменной производительностью и насосной системы с переменной производительностью закрытого контура, на сегодн€шний день гидравлическа€ насосна€ система с сервомоторным приводом заново продвигает технологию гидропривода:

- от контрол€ переменной наклонной пластины к контролю вращательной скорости;

- от общего асинхронного двигател€ переменного тока к сервомоторному приводу переменного тока;

- от аналогового контрол€ к цифровому контролю.

“ака€ система позвол€ет, по сравнению с общей инжекционно-литьевой машиной, экономить 20%-80% электроэнергии, достигать высокую точность, быстрое реагирование и низкий уровень шума.

√лавными особенност€ми этой серии €вл€ютс€:

- Ёнергосбережение

- ¬ысока€ точность

- ¬ысока€ скорость

- Ќадежность

- ѕониженный уровень шума

- ѕовышенна€ скорость пластикации

- “очное управление циклом

|

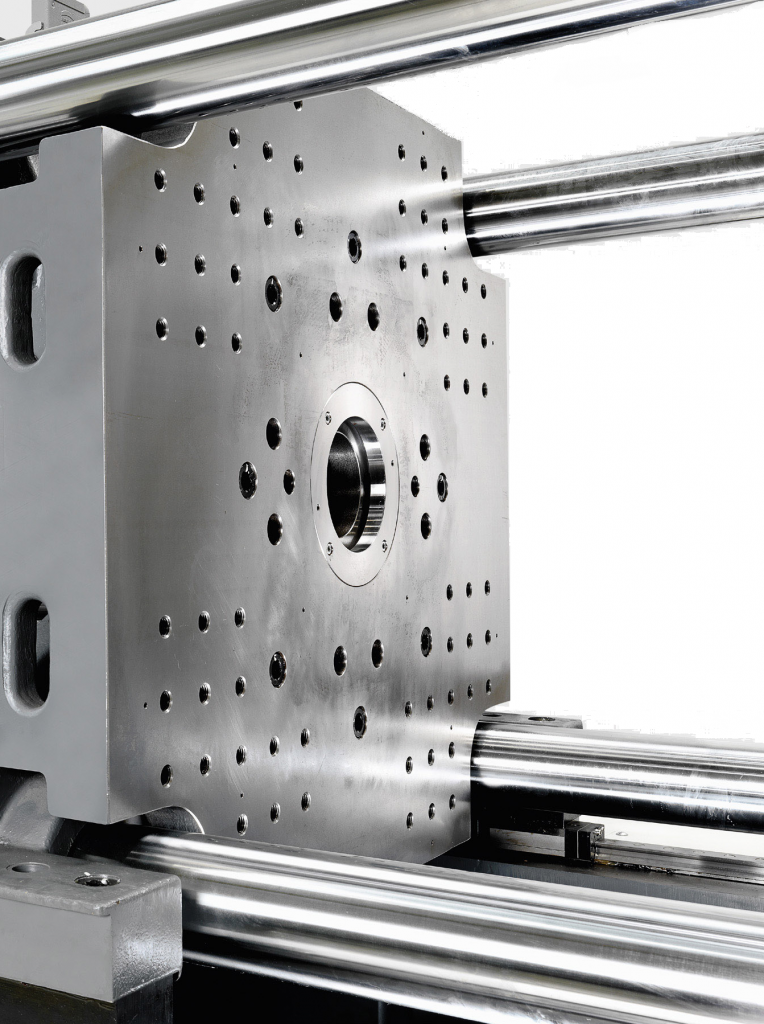

Ѕлок смыкани€ Ётот блок обеспечивает взаимодействие различных элементов термопластавтомата в процессе работы: их положение на определенных этапах процесса, движение и контакт. «десь большое значение имеет точность соприкосновени€, а также его сила.

|

|

|

Ѕлок впрыска ƒанный узел отвечает за впрыск материала: расплавленный до жидкой консистенции, он поступает в форму, в которой благодар€ давлению превращаетс€ в законченное изделие с заранее определенной геометрией.

|

|

|

√идравлическа€ система

ƒавление Ч тот процесс в работе термопластавтомата, от которого напр€мую зависит качество готового издели€. ѕоэтому функционированию гидравлической системы удел€етс€ повышенное внимание: давление должно быть равномерным и распредел€тьс€ по строго установленным векторам.

|

|

|

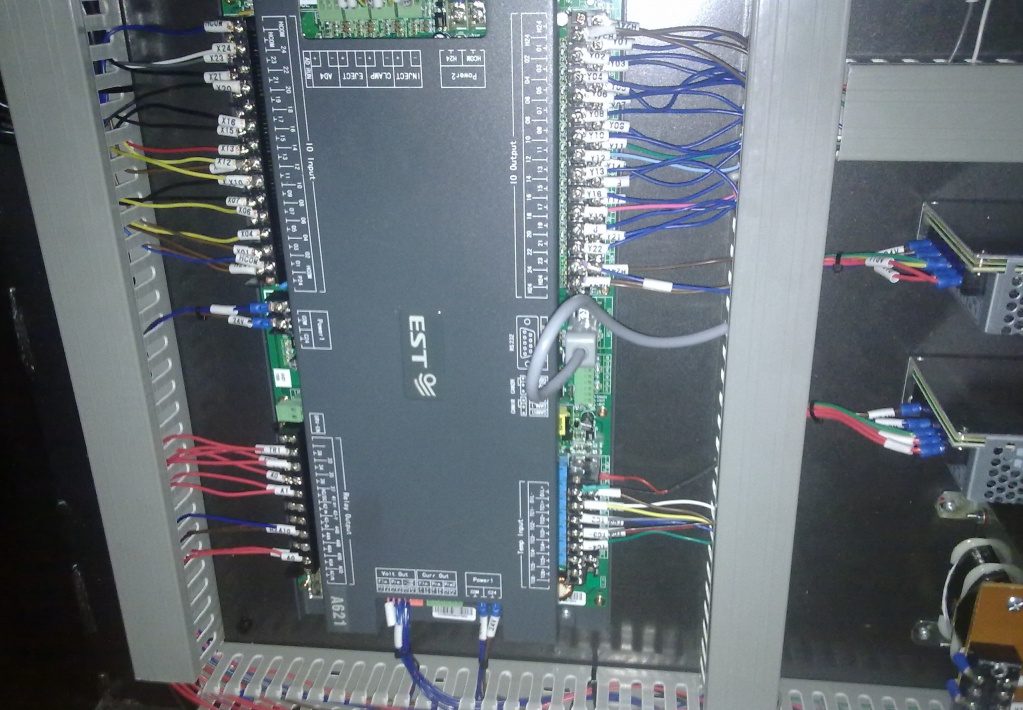

—истема контрол€

ƒанный модуль €вл€етс€ мозговым центром всего агрегата. ¬оплощЄнные в нЄм современные технологии позвол€ют эффективно и комфортно, управл€ть работой системы, а также отслеживать малейшие изменени€ в заданном алгоритме действий.

|

|

| ќписание | SL70K | SL110K | SL140K | SL170K | SL230K | SL270K | SL310K | SL360K | SL410K | |

| Ѕлок инжекции | ||||||||||

| ќбъем впрыска | см³ | 112 | 137 | 226 | 311 | 397 | 530 | 700 | 1112 | 1500 |

| 127 | 163 | 277 | 358 | 490 | 641 | 834 | 1289 | 1723 | ||

| 142 | 192 | 318 | 441 | 593 | 763 | 978 | 1480 | 1960 | ||

| ¬ес порции |

г |

102 | 125 | 206 | 283 | 362 | 482 | 637 | 1012 | 1365 |

| 115 | 148 | 252 | 329 | 446 | 583 | 759 | 1175 | 1567 | ||

| 129 | 175 | 289 | 402 | 540 | 694 | 890 | 1349 | 1784 | ||

| ƒиаметр шнека | мм | 32 | 32 | 38 | 42 | 45 | 50 | 55 | 65 | 70 |

| 34 | 35 | 42 | 45 | 50 | 55 | 60 | 70 | 75 | ||

| 36 | 38 | 45 | 50 | 55 | 60 | 65 | 75 | 80 | ||

| ƒавление впрыска | ћѕа | 215 | 260 | 208 | 203 | 207 | 205 | 200 | 195 | 199 |

| 190 | 219 | 171 | 177 | 168 | 169 | 168 | 170 | 173 | ||

| 170 | 186 | 148 | 143 | 138 | 142 | 143 | 148 | 152 | ||

| —корость впрыска | г/с | 62 | 74 | 94 | 138 | 124 | 187 | 223.5 | 337 | 335 |

| 74 | 89 | 115 | 160 | 154 | 227 | 266 | 368 | 384 | ||

| 82 | 105 | 132 | 196 | 189 | 270 | 312.2 | 422 | 437 | ||

| ћакс.скорость впрыска | мм/с | 104 | 97 | 86 | 108 | 113 | 97 | 105 | 110 | 96 |

| ’од шнека | мм | 140 | 170 | 200 | 225 | 250 | 270 | 295 | 335 | 390 |

| —корость вр. шнека | об/мин | 0-200 | 0-210 | 0-185 | 0-210 | 0-155 | 0-180 | 0-180 | 0-190 | 0-150 |

| Ѕлок смыкани€ | ||||||||||

| ”силие смыкани€ | кЌ | 700 | 1100 | 1400 | 1700 | 2300 | 2700 | 3100 | 3600 | 4100 |

| ’од открывател€ | мм | 300 | 350 | 400 | 435 | 480 | 540 | 590 | 660 | 705 |

| –ассто€ние м\у колоннами | ммхмм | 330x330 | 370x370 | 420x420 | 470x470 | 520x520 | 570x570 | 620x620 | 670x670 | 720x720 |

| ћакс. зазор | мм | 660 | 730 | 830 | 955 | 1010 | 1090 | 1220 | 1380 | 1485 |

| ¬ысота формы (мин-макс) | мм | 130-360 | 150-380 | 160-450 | 165-520 | 200-530 | 200-550 | 200-630 | 250-720 | 250-780 |

| ’од эжектора | мм | 80 | 100 | 120 | 140 | 150 | 150 | 150 | 160 | 180 |

| ол-во эжекторов |

|

5 | 5 | 5 | 5 | 9 | 9 | 13 | 13 | 13 |

| —ила эжектора | кЌ | 31 | 38 | 50 | 50 | 70 | 70 | 70 | 70 | 90 |

| Ёнергетический блок | ||||||||||

| ƒавление гидр. системы | ћѕа | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 |

| ћощность насоса | к¬ | 9 | 13 | 13 | 18.5 | 18.5 | 22 | 30 | 37 | 37 |

| ћощность нагрева | к¬ | 6 | 7.5 | 9.3 | 12.3 | 14.8 | 16.8 | 18.3 | 24.6 | 30.7 |

| ол-во зон контрол€ температуры |

|

4 | 4 | 4 | 4 | 4 | 4 | 5 | 5 | 6 |

| ќбщие показатели | ||||||||||

| ќбъем масл. резервуара | л | 150 | 230 | 270 | 300 | 300 | 380 | 385 | 620 | 700 |

| √абаритные размеры | мхмхм |

3.6 x 1.15 x 1.7 |

4.32 x 1.27 x 1.8 |

4.48 x 1.33 x 1.8 |

4.94 x 1.4 x 1.88 |

5.13 x 1.4 x 1.88 |

5.9 x 1.6 x 2.25 |

5.98 x 1.66 x 2.37 |

7.21 x 1.9 x 2.34 |

7.54 x 1.88 x 2.41 |

| ћасса | кг | 2500 | 3400 | 4000 | 4500 | 5000 | 8000 | 9000 | 12500 | 15400 |

| ќписание | SL460K | SL530K | SL650K | SL780K | SL1100K | SL1300K | SL1800K | SL2200K | SL2800K | |

| Ѕлок инжекции | ||||||||||

| ќбъем впрыска | см³ | 1500 | 1811 | 2735 | 2990 | 4712 | 5702 | 9683 | 9683 | 19293 |

| 1723 | 2061 | 3048 | 3331 | 5702 | 6899 | 11115 | 11115 | 35154 | ||

| 1960 | 2326 | 3377 | 4070 | 6899 | 8348 | 15072 | 15072 | 43530 | ||

| ¬ес порции |

г |

1365 | 1648 | 2489 | 2721 | 4288 | 5189 | 8812 | 8812 | 17557 |

| 1567 | 1875 | 2774 | 3032 | 5189 | 6278 | 10115 | 10115 | 31990 | ||

| 1784 | 2117 | 3073 | 3703 | 6278 | 7597 | 13715 | 13715 | 39612 | ||

| ƒиаметр шнека | мм | 70 | 75 | 90 | 90 | 100 | 110 | 140 | 140 | 170 |

| 75 | 80 | 95 | 95 | 110 | 120 | 150 | 150 | 200 | ||

| 80 | 85 | 100 | 105 | 120 | 130 | 160 | 160 | 215 | ||

| ƒавление впрыска | ћѕа | 199 | 191 | 184 | 195 | 207 | 204 | 163 | 163 | 161 |

| 173 | 168 | 165 | 175 | 171 | 171 | 142 | 142 | 137 | ||

| 152 | 148 | 149 | 143 | 144 | 146 | 125 | 125 | 135 | ||

| —корость впрыска | г/с | 344 | 386 | 552 | 574 | 660 | 798 | 1010 | 1262 | 1779 |

| 395 | 442 | 612 | 640 | 798 | 966 | 1160 | 1448 | 2095 | ||

| 449 | 499 | 679 | 781 | 966 | 1169 | 1170 | 1468 | 2121 | ||

| ћакс.скорость впрыска | мм/с | 97 | 102 | 96 | 99 | 92 | 92 | 92 | ||

| ’од шнека | мм | 390 | 410 | 530 | 470 | 600 | 610 | 680 | 750 | 1150 |

| —корость вр. шнека | об/мин | 0-160 | 0-130 | 0-145 | 0-100 | 0-100 | 0-100 | 0-60 | 0-75 | 0-60 |

| Ѕлок смыкани€ | ||||||||||

| ”силие смыкани€ | кЌ | 4600 | 5300 | 6500 | 7800 | 11000 | 13000 | 18000 | 22000 | 28000 |

| ’од открывател€ | мм | 740 | 770 | 870 | 950 | 1250 | 1420 | 1500 | 1900 | 2000 |

| –ассто€ние м\у колоннами | ммхмм | 770x770 | 820x820 | 880x880 | 980x980 | 1170x1170 | 1280x1280 | 1600x1460 | 1850x1600 | 1900x1750 |

| ћакс. зазор | мм | 1520 | 1580 | 1770 | 1910 | 2500 | 2820 | 3050 | 3700 | 3900 |

| ¬ысота формы (мин-макс) | мм | 250-780 | 330-810 | 350-900 | 400-960 | 500-1250 | 600-1400 | 650-1550 | 700-1800 | 1000-1900 |

| ’од эжектора | мм | 200 | 230 | 250 | 280 | 325 | 325 | 400 | 420 | 450 |

| ол-во эжекторов |

|

13 | 17 | 17 | 21 | 21 | 21 | 21 | 21 | 21 |

| —ила эжектора | кЌ | 110 | 150 | 150 | 210 | 245 | 245 | 407 | 500 | 430 |

| Ёнергетический блок | ||||||||||

| ƒавление гидр. системы | ћѕа | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 |

| ћощность насоса | к¬ | 45 | 55 | 30+37 | 37+37 | 37+55 | 55+55 | 45+45+45 | 45+37+55 | 55+55+55+55 |

| ћощность нагрева | к¬ | 30.7 | 32.6 | 42.8 | 54.3 | 73 | 66 | 95 | 114 | 188 |

| ол-во зон контрол€ температуры |

|

6 | 6 | 6 | 7 | 7 | 7 | |||

| ќбщие показатели | ||||||||||

| ќбъем масл. резервуара | л | 720 | 900 | 1100 | 1200 | 2000 | 2100 | 3000 | 2970 | 4420 |

| √абаритные размеры | мхмхм |

7.98 x 1.9 x 2.3 |

8.82 x 2.05 x 2.82 |

10.2 x 2.24 x 2.71 |

11.4 x 2.4 x 3.14 |

11.5 x 2.6 x 2.85 |

12.6 x 2.66 x 3.3 |

16.35 x 3.15 x 4.17 |

13.6 x 3.6 x 5.3 |

19.3 x 3.92 x 5.2 |

| ћасса | кг | 16000 | 20000 | 28000 | 36000 | 50000 | 60000 | 120000 | 100000 | 200000 |

Ј ѕлита дл€ пресс-формы имеет повышенную твердость и увеличенное рассто€ние между направл€ющими колоннами.

Ј ѕлиты дл€ монтажа пресс-формы имеют “-образные пазы, что упрощает установку и крепление любой формы.

Ј –егулировка положени€ формы осуществл€етс€ за счет гидравлического привода.

Ј Ѕолее удобное расположение механической защитной блокировки.

Ѕлок впрыска

Ј —пециально спроектированный шнек дл€ улучшенной пластикации.

Ј ”силенный блок впрыска гарантирует стабильную и последовательную работу оборудовани€.

Ј ƒвижение каретки блока впрыска осуществл€етс€ с помощью двух гидравлических цилиндров.

Ј ÷ентрализованна€ система смазки дл€ более удобного обслуживани€ оборудовани€.

Ј ¬озможность подбора шнека и цилиндра шнека согласно требовани€м клиента.

√идравлическа€ система

Ј “ип привода: серво.

Ј Ќасос с замкнутым контуром со скоростью потока до 50мс

Ј ”лучшенный гидравлический трубопровод, снижающий потери давлени€.

Ј онтроль температуры масла с сигнальной системой.

Ј —истема фильтрации соответствует стандарту NAS8.

Ј ѕониженный уровень шума, соответствующий международным стандартам 3dB(A)-5dB(A).

Ј √идравлическа€ система Rexroth/Yuken/Vickers.

Ј ќхладитель установлен внутри основного блока машины.

—ерво

ѕринцип управлени€

ѕосле получени€ команды по давлению и потоку от компьютера, движущий механизм серво двигател€ сравнит ее с действительным давлением и обратным потоком, исправл€€ разницу путем управлени€ частотой вращени€ серво двигател€. ¬ этом случае, управлением процессом лить€ под давлением не только точное, но также быстрое, что обеспечивает высокую производительность.

ќтличное исполнение энергосбережени€

ѕрекрасна€ комбинаци€ электрической и гидравлической технологий привода делают выходную мощность системы привода высокосочетаемой с загрузочными требовани€ми машины и значительно уменьшает энергопотери. ѕо сравнению с обычной машиной дл€ лить€ под давлением данна€ машина может сохран€ть от 20 до 80% электроэнергии.

—охранение около 40% электроэнергии

¬рем€ цикла производства электрического коннектора составл€ет 9,4 сек., врем€ выдержки 0,5 сек. и врем€ охлаждени€ 4 сек. потребление энергии 2,1 к¬т/ч при использовании тпа SL70K с системой серво насоса, в то врем€ как потребление энергии составл€ет 3,5 к¬т/ч при использовании такого же тпа с переменным насосом замкнутого контура при тех же услови€х процесса.

—охранение около 57% электроэнергии

¬рем€ цикла производства цветной пластины из ѕѕ составл€ет 25,2 сек., врем€ выдержки 3,5 сек. и врем€ охлаждени€ 10 сек. потребление энергии 1,8 к¬т/ч при использовании тпа SL110K c системой серво насоса, в то врем€ как потребление электроэнергии составл€ет 4,2 к¬т/ч при использовании такого же тпа с переменным насосом открытого контура при тех же услови€х процесса.

—истема контрол€

Ј ¬ысокоскоростна€ система контрол€ EST A621.

Ј ѕлоский жидкокристаллический дисплей с диагональю 10 дюймов удобный дл€ пользовател€ и легкий в управлении.

Ј Ѕолее удобное управление и регулирование техническими параметрами.

Ј ¬озможность сохранени€ в пам€ти до 200 установок форм.

Ј онтроль качества производства осуществл€етс€ за счет графических рисунков.

Ј онтроль температуры резервуара шнека осуществл€етс€ пропорционально-интегрально-дифференциальным способом (ѕ»ƒ) и имеет функцию авторегулировки.